Стабильность во имя процветания

Сегодня все больше предприятий стремятся прогнозировать результаты печатного процесса на стадиях допечатной подготовки. В силу определенных причин, таких как отсутствие стандарта, высокая стоимость расходных материалов, небольшие тиражи, повторные заказы, повышающиеся требования заказчиков, встают на этот путь и многие флексографские типографии. Для решения этих задач, на рынке предлагается множество различных продуктов от самых простых до комплексных, в том числе испециально сориентированных для рынка упаковки.

Стоимость таких систем колеблется от нескольких тысяч до десятков тысяч евро, а их внедрение требует существенных расходов времени и сил, а так же привлечения грамотных специалистов. Не обойтись здесь и без структурно-организационных мероприятий.

Однако, как знакома нам сегодня ситуация, когда в результате столь многих усилий мы все же не получаем ожидаемого результата. Часто, причиной тому бывает недостаточное внимание к изучению и оценке такого фактора, как стабильность.

Основная цель данной статьи — поделиться накопившимся опытом в оценке этого фактора и показать на реальных примерах как это бывает, каких значений может достигать и как с этим можно бороться.

Прежде чем начать детальное рассмотрение, попытаемся взглянуть на этот вопрос в целом. Рассмотрим три варианта стабильности процессов с точки зрения их приемлемости:

• идеальный вариант — высокая стабильность в заданном диапазоне во всех направлениях (всегда бы так).

• приемлемый вариант — нестабильность проявляется лишь в значительных временных масштабах (месяц, год), отклонение нарастает постепенно. Как правило, такая нестабильность связана со старением оборудования и может быть скомпенсирована проведением повторной калибровки и перепрофилирования, однако до тех пор, пока не превышены предельно допустимые значения.

• неприемлемый вариант — нестабильность наблюдается в незначительных временных масштабах (день, неделя, тираж), характер скачкообразный. В этом случае, в первую очередь необходимо сконцентрироваться на выявлении и устранении причин такой нестабильности, так как усилия направленные на поддержание стабильности такого процесса путем перепрофилирования будут неоправданно велики, и все равно точность не будет гарантирована.

На практике, с первым вариантом приходится сталкиваться нечасто и обычно на этапах допечатной подготовки.

Печатному процессу более свойственны последние два варианта, причем имеет место тенденция повышения стабильности, хотя пока нередки случаи неприемлемой стабильности, когда каждый тираж — это непредсказуемый процесс борьбы за качество всеми возможными и невозможными средствами.

С целью создания наглядной картины, стабильность всех процессов и работы устройств, а так же свойств продуктов этих процессов будет рассматриваться по следующей общей схеме:

• стабильность во времени в различных масштабах, фазы активной и пассивной стабилизации

• стабильность на некоторой единичной ограниченной площади (для монитора— это повторяемость в разных областях экрана, для оттиска (распечатки) в плоскости листа, рапорта).

Так как задачей статьи не являлось сопоставление продуктов различных производителей, то по этой причине в тексте наименования торговых марок и конкретных моделей устройств опускаются, и в начале приводится лишь общий список производителей оборудования, которое было задействовано в исследовательском процессе:

• Мониторы Iiyama, LaCie, Mitsubishi, Samsung, Sony (различные модели от 19″ до 21″ в одном классе, 20 экземпляров).

• Принтеры Epson, HP (различные форматы, 5 экземпляров).

• Флексографские печатные машины GiDue,Comco, Fokus, Gallus, Nillpeter, Etirama, MarkAndy, W&H, Shiavi (форматы от этикеточных, до широкорулонных; 15 экземпляров).

Допечатная подготовка (мониторы, принтеры)

Важно понимать, что устройство, моделирующее конечный результат (монитор для цветокоррекции или «soft proof» и цветопробный принтер), должно обладать определенным запасом качественных характеристик, таких как, в первую очередь, цветовой охват и, уже затем, стабильность.

Монитор

Первым и основным устройством, которое позволяет прогнозировать результат с достаточно высокой степенью точности, является монитор. (В статье приводятся данные только по ЭЛТ—мониторам.)

В таблице № 2 приводятся обобщенные результаты оценки стабильности (здесь и далее данные в таблицы заносились по следующему принципу: № 1 —наилучший результат, № 2 — средний, № 3 — наихудший.).

|

|

стабильность во времени |

стабильность по плоскости экрана, |

||||

|

|

в прогретом состоянии |

прогрев ЭЛТ |

||||

|

|

средн |

мах |

длительность |

delta E |

средн |

мах |

|

Монитор №1 |

0,72 |

1,28 |

25 мин |

6,68 ед. |

1,04 |

1,55 |

|

Монитор №2 |

0,92 |

1,41 |

45 мин |

7,6 ед. |

1,73 |

3,13 |

|

Монитор №3 |

1,04 |

1,6 |

30 мин |

6,7 ед. |

1,23 |

1,46 |

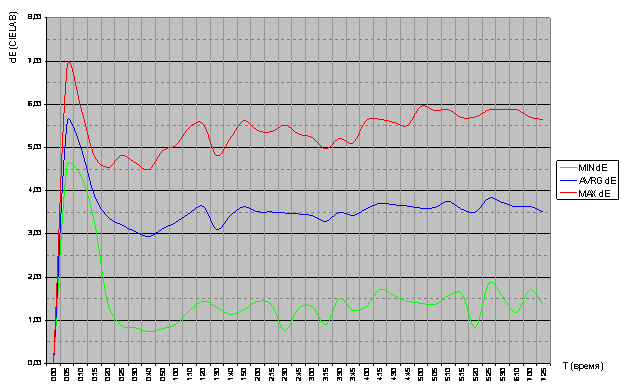

В среднем, длительность фазы активной стабилизации после включения составляет 30-40 минут, в течение которой отклонения составляют 6-7 dE. В качестве примера приводится график, демонстрирующий процесс стабилизации и работы монитора № 1 после включения в течение 7 часов 25 минут (график № 1). Три линии показывают минимальное, среднее и максимальное отклонения.

Так как принцип работы монитора основывается на законах магнетизма, то для обеспечения его стабильной работы также необходимо учитывать, по возможности, его расположение по отношению к внешним магнитным полям.

В процессе исследования было отмечено, что показатели стабильности могут существенно различаться на мониторах одной фирмы, одной марки, но разных партий выпуска и, справедливости ради, надо отметить, что сегодня,к сожалению, приходится все чаще констатировать тот факт, что качество ЭЛТ—мониторов некоторых производителей заметно снизилось.

Для обеспечения стабильной работы монитора во времени, некоторые производители рекомендуют проводить перекалибровку каждые две недели. На наш взгляд, экономичнее более гибкий подход — основанный на проведении регулярных контрольных проверок, и, в случае превышения допустимого отклонения, проведения перекалибровки.

По результатам практического использования можно отметить следующее: показания 80%

мониторов, задействованных в исследовании, за полгода не вышли за пределы 3 ед. dE94, а 40% выдержали этот допуск в течение года, и лишь 10% пришлось перекалибровывать почти каждый месяц.

Принтер

В исследовании были задействованы принтеры, использующие технологию струйной печати.

В таблице № 3 приведены сводные данные результатов исследований.

|

|

стабильность во времени |

стабильность |

||||

|

|

фаза активного использования |

стабилизация (высыхание) |

||||

|

|

средн. |

мах |

длительность (мин) |

delta E |

средн. |

мах |

| Принтер №1 |

1,1 |

2,3 |

10 мин |

2,4 ед. |

0,21 |

1,08 |

|

Принтер №2 |

2,2 |

4,7 |

45 мин |

3,3 ед. |

0,43 |

1,2 |

|

Принтер №3 |

1,7 |

5,4 |

35 мин |

4,2 ед. |

0,35 |

1,1 |

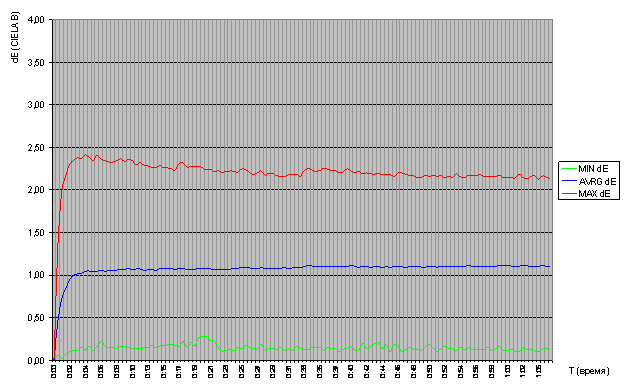

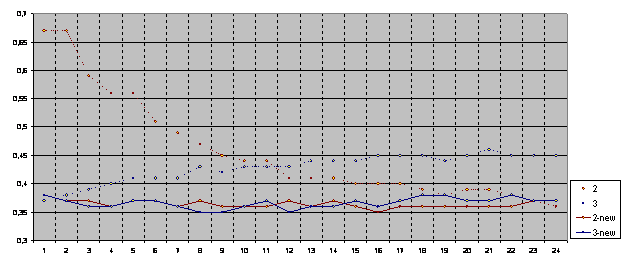

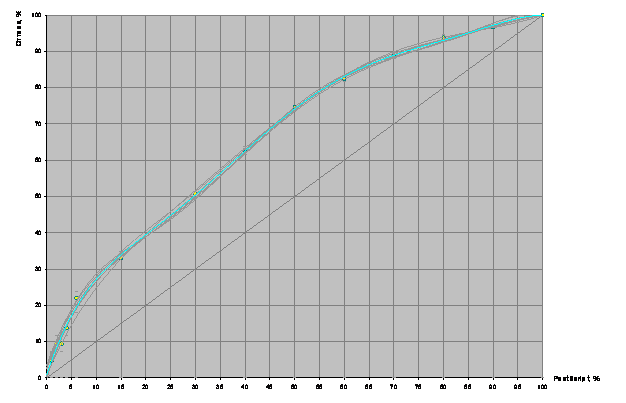

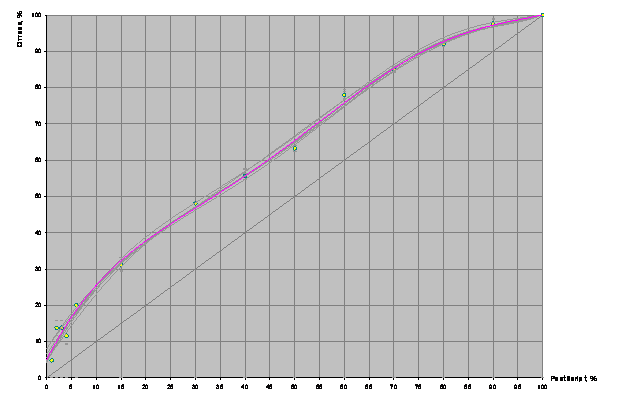

В качестве примера приводятся графики стабилизации оттисков, отпечатанных на различных принтерах, № 1 и № 2 (графики № 2-1 и № 2-2).

Так как цветопроба, по сути, является прообразом тиражного оттиска, утверждается заказчиком и служит эталоном для печатника, то очень важным фактором является ее стабильность во времени. Очень многое зависит от типа используемой бумаги и чернил. Максимальный цветовой охват и наилучшая стабильность обеспечиваются, как правило, на глянцевых бумагах с использованием пигментных чернил, причем стоимость расходных материалов прямо пропорциональна возрастанию качественных характеристик.

Существуют и специальные бумаги, а, точнее сказать, основы со сложной многослойной структурой из различных полимерных материалов для изготовления цветопробных распечаток, стабильность всех свойств которых контролируется в очень жестких допусках.

Так, например, исследование стабильности белизны бумаги в пределах формата А4 показало, что разброс dE составляет:

• для обычных фотобумаг — 0,08-0,15 dE

• для специальных цветопробных носителей — 0,03-0,04 dE

А однородность в массе, оцененная посредством измерений денситометром на просвет оптической плотности, составила:

• для обычных матовых фотобумаг — 0,017 dD

• для обычных глянцевых фотобумаг — 0,021 dD

• для специальных цветопробных матовых носителей — 0,009 dD

• для специальных цветопробных глянцевых носителей — 0,005 dD (причем на одной из самых дорогих бумаг этого класса была отмечена абсолютная стабильность — 0 dD)

Для обеспечения лучшей сохранности цветопробных оттисков необходимо защищать их от облучения яркими источниками света и от воздействия климатических и других факторов, влияющих на выцветание, а именно: повышенной или пониженной влажности и температуры, а так же повышенного содержания озона в воздухе.

Исследования по стабильности цифровых цветопроб показали, что время их актуальности (соответствия тиражному оттиску имитируемого печатного процесса) длится от 7 до 14 дней для разных типов чернил и бумаг. Дальше из-за окисления красителей и других факторов цветопроба необратимо меняет свой цвет и перестает быть цветопробой.

Соответственно, у цифровых цветопроб есть свой «срок годности». А защита от воздействия способна лишь сохранить длительность времени, в течение которого цветопроба является актуальной. Незащищенная цветопроба «испортится» гораздо раньше.

Расходные материалы (печатные формы, краски, скотч)

По данным, предоставленным поставщиками расходных материалов, составлена сводная таблица допусков на основные параметры поставляемой продукции.

|

|

Контролируемые параметры (допуска) |

||

|

|

1 |

2 |

3 |

|

|

Толщина готовой пластины |

глубина рельефа |

процент растровой точки |

|

±10 мкм |

±100 мкм |

±1%–высокие света ± |

|

|

Краски |

delta E (от поставки к поставке) |

|

|

|

1 dE (Max 2 dE) |

|

|

|

|

Скотч |

Толщина |

|

|

|

±10 мкм |

|

|

|

Так, например, для обеспечения стабильности формного процесса рекомендуется:

• Применять вымывные процессоры, оснащенные системами автоматического контроля и поддержания чистоты и температуры растворителя.

• Следить за временем выработки ламп в устройствах засветки полимеров и, по возможности, контролировать интенсивность и равномерность (по площади) излучения.

• Регулярно контролировать процессы записи изображений (ФНА, CtP) и при обнаружении отклонений, превышающих допустимую норму, проводить перекалибровку устройств.

• Поддерживать чистоту в рабочих помещениях.

Сегодня много разговоров ведется вокруг такого важного свойства фотополимерной печатной формы, как сила поверхностного натяжения. В некоторых случаях, причину нестабильности печатного процесса пытаются искать в непостоянстве именно этого свойства формы.

Этот вопрос пока изучается, но, как утверждают ведущие специалисты DFTA (флексографская ассоциация Германии), изменить поверхностное натяжение в процессе изготовления форм, невозможно. Также и проведенные нами эксперименты доказали, что существенно повлиять на процесс краскопереноса путем изменения режимов обработки пластины в процессе изготовления форм невозможно. То есть, что заложено в сыром полимере, то и будет на готовой форме. В таблице этот параметр не указан умышленно, так как нет точных цифр и нет доступной и точной методики, которая позволила бы его контролировать.

Печатный процесс

Печатная продукция, как результат всего производственного цикла, является отражением, с одной стороны, качества выполненных работ и подготовленных материалов на предыдущих производственных этапах, а с другой — качества непосредственно самого печатного процесса.

Поэтому, для того, чтобы своевременно выявить нарушения стабильности процессов, необходимо, в первую очередь, оперативно их контролировать, и затем, путем сопоставления результатов контрольных проверок, выявить закономерности и установить причину нестабильности.

Рассмотрим прежде общую картину стабильности печатного процесса по уже знакомой схеме.

Так как качество рассматриваемых печатных машин существенно различается, произведено условное разделение на две группы по ширине запечатываемого поля — узкорулонные и широкорулонные. Небольшая группа среднеформатных машин с шириной печатного поля 500-600 мм отнесена к первой группе по причине сходности качественных характеристик.

|

Узкорулонные |

стабильность печатного процесса |

стабильность |

||||||

|

|

||||||||

|

|

средн |

мах |

средн |

мах |

средн |

мах |

средн |

мах |

|

ФПМ №1 |

2,1 |

3,5 |

3,1 |

4,5 |

1,5 |

1,8 |

2,2 |

3,1 |

|

ФПМ №2 |

3,1 |

3,8 |

3,9 |

4,8 |

2,2 |

3,2 |

3,3 |

3,7 |

|

ФПМ №3 |

4,5 |

6,4 |

5,9 |

12,3 |

2,1 |

2,9 |

3,3 |

5,4 |

|

Широкорулонные |

стабильность печатного |

стабильность в |

||||||

|

в пределах среднего |

от тиража |

вдоль направления печати |

поперек направления печати |

|||||

|

|

средн |

мах |

средн |

мах |

средн |

мах |

средн |

мах |

|

ФПМ №1 |

3,5 |

5,7 |

4,1 |

5,6 |

0,9 |

1,3 |

2,7 |

4,4 |

|

ФПМ №2 |

7,1 |

10,2 |

10,3 |

14,7 |

3,9 |

5,2 |

4,7 |

7,6 |

|

ФПМ №3 |

8,7 |

15,5 |

11,4 |

16,9 |

5,1 |

7,3 |

6,4 |

9,8 |

Одной из примечательных закономерностей почти всех рассмотренных флексографских печатных процессов является различная стабильность печати в различных направлениях.

Так, в некоторых случаях, даже в пределах небольшого тиража (100-200 м) повторяемость между элементами, расположенными вдоль направления печати, лучше, чем между одинаковыми элементами, расположенными на одном рапорте перпендикулярно, т.е. вдоль оси формного цилиндра.

Проиллюстрируем это более наглядно на конкретном примере.

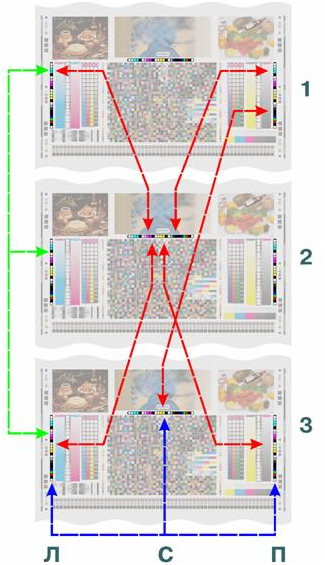

Возьмем выборку из трех тестовых оттисков, срезанных с роля длиной 25 м, через равные расстояния. Затем проведем измерения повторяющихся контрольных шкал (рис. № 1), расположенных по краям и в середине тестового макета.

Проведем попарно сравнение измеренных данных по трем схемам с последующим вычислением средней дельта E 94 (схема сопоставлений показана на рисунке № 2).

|

Описание схемы сопоставления |

результат (dE94) |

|

Вдоль направления печати между оттисками - все левые, все средние, все правые (9 пар, на рисунке показаны зеленых цветом) |

0,3 |

|

Поперек направления печати в пределах одного оттиска (9 пар, на рисунке показаны синим цветом) |

1 |

|

Все оставшиеся комбинации в обоих |

1,05 |

Для выявления масштабов и характера нестабильности печатного процесса удобно использовать однокрасочные тесты с подробно проработанными градационными клиньями и повторяющимися полями в различных направлениях.

Вот еще один наглядный пример из жизни:

На этапе приемки новой шестикрасочной узкорулонной печатной машины было проведено однокрасочное тестирование всех печатных секций. По результатам анализа проведенного теста была выявлена значительная нестабильность в воспроизведении растровых 40%-х полей на второй и третьей печатных секциях (график № 5). Интервал варьируемости значений оптических плотностей составил по второй секции — 0,31, по третьей —0,09, в то время как по остальным секциям он не превысил 0,03. На лучевых мирах, расположенных по краям печатного поля, этот дефект не проявлялся.

Поставщику было предложено устранить обнаруженный дефект, и, после замены некоторых узлов, был проведен повторный тест, результаты анализа которого представлены на графике № 6.

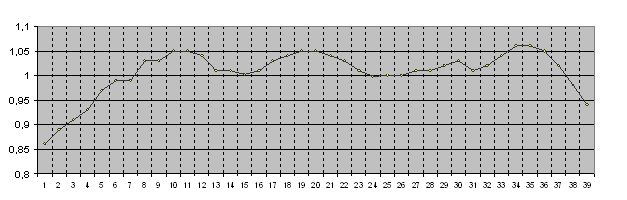

В некоторых случаях была отмечена повышенная нестабильность в краевых зонах по ширине максимального формата печатного поля. Как правило, это проявлялось на широкорулонных печатных машинах (график № 7). Так, в одном из случаев, стабильность воспроизведения 100%-х плашечных полей по всей ширине печатного поля (39 зон) составила — 0,22 dD, что недопустимо для качественной печати, однако, если отбросить краевые зоны (слева - поля с 1-ого по 7-е и справа - поля с 34-ого по 39-ое), получим вполне приемлемый результат — 0,07 dD.

Другой интересный пример показывает нам, как качество и стабильность печати могут зависеть от типа используемого полимера.

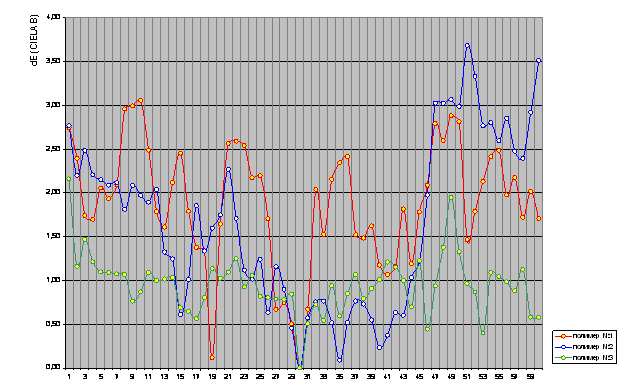

При проведении полноцветного тестирования на широкорулонной печатной машине были использованы несколько комплектов печатных форм, изготовленных из различных полимеров. Печать проводилась в равных условиях, т.е.менялись только формы, а точнее - гильзы с наклеенными на них клише, что позволяло обеспечить максимальную идентичность условий печати.

Анализу были подвергнуты повторяющиеся однотонные поля, расположенные вдоль оси формного цилиндра. Исходные значения полей по всем четырем каналам CMYK— 30%. В этом случае, для оценки стабильности использовались спектрофотометрические измерения. Среднее отклонение dE составило при печати с использованием полимера:

№ 1 — 1,89 dE (max — 3,1 dE),

№ 2 — 1,66dE (max — 3,7 dE),

№ 3 — 0,95 dE (max — 2,2 dE).

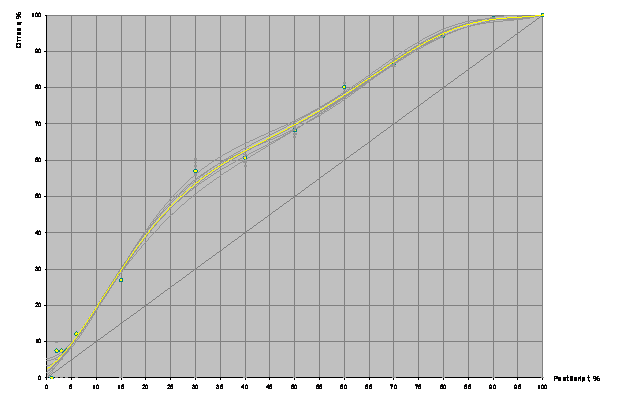

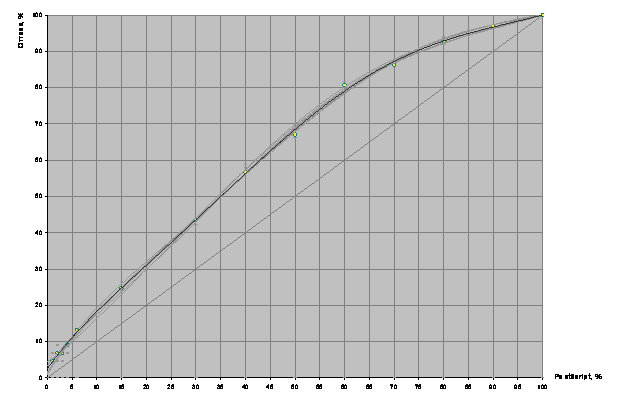

График № 8:

А вот еще один взгляд на стабильность с точки зрения повторяемости градационной характеристики.

Анализу был подвергнут тестовый тираж длиной 500 м, отпечатанный на этикеточной машине. Выборка была составлена из 9 оттисков, три группы по три оттиска, начало тиража,середина, конец.

Наилучший результат отмечен по голубой краске, где стабильность градационной характеристики в среднем по всему диапазону составила 1,5%-2%, с максимальным интервалом до 6% в высоких светах.

Наихудший результат по желтой, стабильность по всему диапазону —2,5%-3,5%, максимум — 7,5% в области полутонов.

Графики №№ 9, 10, 11, 12:

Что же можно посоветовать в тех случаях, когда стабильность печатного процесса, мягко говоря, невысока, или, если следовать предложенной в начале статьи терминологии, — неприемлема, и, с одной стороны, очень хочется печатать полноцветные заказы с большими тиражами, а с другой — нет свободных ресурсов, чтобы вкладывать в повышение качества и стабильности процесса?

Здесь можно идти по пути повышения полиграфичности дизайна. А именно, на этапе допечатной подготовки проводится более глубокий, детальный анализ макета на предмет выявления критичных, с точки зрения стабильности воспроизведения, областей, и затем подбор оптимальных параметров цветоделения для каждой такой области.

Объем работ, в этом случае, может возрастать в разы, а то и на порядки.

Основные принципы, в дополнение к общеизвестным, которыми должен руководствоваться дизайнер, при проведении такого рода работ —это:

• Во всех нейтрально-серых тонах или близких к ним, доминирующей, а еще лучше - единственной, должна быть черная краска.

• По возможности, необходимо избегать сложных цветов из многокрасочных сочетаний CMYK.

• Средствами художественной выразительности остается игра на контрастах по цвету и по свету.

• Основная цель — сделать макет полиграфичным, а не реалистичным.

Итак, каковы же наиболее явные и часто встречающиеся причины нестабильности?

Попробуем их вкратце обозначить:

• Ошибки приладки, когда печатный процесс нормализован недостаточно, не выставлен равномерный и оптимальный натиск, не сведены краски и т.д.

• Работа на предельных режимах, когда отсутствует так называемый «запас прочности».

• Эксплуатация оборудования на износ, по принципу «пока не задымится».

• Выжимание запредельного качества из машин, разработанных изначально производителем для печати работ более низкого качества (специфика нашего российского подхода, когда на машине для печати по колбасной оболочке изготавливают сложную полноцветную этикетку).

• Несовместимость используемых расходных материалов между собой и с оснасткой конкретной печатной машины в условиях данного производства.

• Износ узлов и оснастки печатной машины.

• Недостаточный уровень профессионализма обслуживающего персонала.

• Отсутствие единого, отлаженного технологического процесса.

Еще раз хотелось бы напомнить о важности с точки зрения обеспечения стабильности такой составляющей любого типографского производства, как своевременный и эффективный контроль выпускаемой продукции, параметров печатного процесса и свойств всех входящих составляющих (печатные формы, краски, запечатываемые материалы, скотч).

В стремлении точно моделировать печатный процесс не забывайте о том, что результативность зависит не только от качества используемого препресс оборудования, которое можно сравнить с прицелом, но, во-многом, и от стабильности самого печатного процесса. И, если вы стреляете из старого, ржавого ружья и не можете попасть в цель, то вряд вы исправите ситуацию, приделав к нему оптический прицел.

Не жалейте времени на изучение и оценку стабильности ваших процессов — это позволит вам:

• Получить объективное представление о возможностях вашего производства.

• При постановке задач оперировать фактическими цифрами, а не предположениями и догадками.

• Сформулировать конкретные технологические нормы на процессы и их результаты.

• И, наконец, выявив наиболее слабые участки, попытаться устранить причины нестабильности.

Автор: Белкин Дмитрий — инженер по цвету, компания «ТампоМеханика».

Статья опубликована в журнале «ФСП/Флексография и специальные виды печати» (ФСП № 3,2005 г.). Продолжение данной темы опубликовано в статье «Препресс для нестабильной печати» в ФСП № 3, 2006 г.