Трафаретные сетки для УФ-печати по стеклу: что выбрать?

В условиях промышленного производства стеклотары прямая УФ-печать по стеклу является одним из наиболее экономически эффективных и высокопроизводительных способов декорирования.

Благодаря простоте применения, широкому выбору расходных материалов и экологичности, УФ-печать становится все более популярной и в нашей стране. Основным расходным материалом для трафаретной печати является сетка, из которой изготавливают трафаретные печатные формы. Как влияет выбор сетки на результаты печати? Что такое «высокомодульные сетки»? Зачем производители обрабатывают сетки? Вот лишь некоторые из вопросов, наиболее часто задаваемых поставщикам расходных материалов.

Одной из привлекательных сторон трафаретной УФ-печати для декорирования стеклотары является возможность наносить многоцветные изображения различной сложности в относительно короткие сроки. Печать многоцветных изображений при больших (длительных) тиражах требует высокого качества трафаретных печатных форм (ТПФ). Основными критериями высокого качества является соответствие ТПФ следующим требованиям:

• Одинаковое натяжение сетки у всех ТПФ одного комплекта. Поскольку при многоцветной печати на каждый цвет делают по одной ТПФ, точность натяжения сетки на каждой из них обеспечит точность совмещения цветов на оттиске. Поэтому очень важно подбирать сетки, способные к быстрому растяжению и минимальной усадке, а также к сохранению стабильности размеров ячеек и при натяжении, и при печати.

• Надежное закрепление копировального слоя на ТПФ. Это гарантирует высокую тиражестойкость и стабильное качество печати на протяжении всего тиража. Для этих целей важно, чтобы поверхность сетки обеспечивала хорошую адгезию копировального слоя. Особое внимание уделяется равномерности копировального слоя, которая во многом зависит от способности сетки к равномерному смачиванию. Чем ровнее ложится эмульсия на сетку, тем равномернее копировальный слой.

• Передача строго нормированного количества краски. УФ-печать на стеклотаре осуществляется при высоких скоростях. Очень важно, чтобы краска не забивалась в ячейках сетки и равномерно ложилась на изделие в процессе всего тиража. В противном случае, потребуется остановка оборудования на промывку ТПФ. В связи с этим, важно, чтобы сетка была не только правильно подобрана по линиатуре (в соответствии с печатной задачей), но и способствовала легкому прохождению краски сквозь ячейки.

Для того, чтобы отвечать рыночным требованиям, компании-производители сеток годами улучшали свойства материала, совершенствуя технологии изготовления сеток. Современные трафаретные сетки сделаны из полиэфирного моноволокна. Относительно недавно появились высокомодульные сетки.

Высокомодульные полиэфирные сетки.

Термин «высокомодульная» означает полиэфирную ткань с очень низким удлинением нити (на 10% ниже, чем у обычной ткани). Высокомодульная ткань отличается от обычной полиэфирной ткани не только своим низким удлинением нити, но и высокой механической прочностью (например, сетки Sefar). Практическая польза от низкого удлинения нити заключается в повышенной точности приводки ТПФ, которая сохраняется даже при больших тиражах.

Для улучшения свойств сеток многие производители стали использовать специальные технологии предварительной обработки ткани. Наиболее популярны способы плазменной и химической обработки. В чем разница?

Плазменная и xимическая обработка сетки.

Процесс плазменной обработки заключается в том, что сетку помещают в вакуумную камеру, где с помощью специального оборудования плазма воздействует на поверхность сетки. В целом процесс плазменной обработки дает неплохие результаты, однако он менее стабилен по своей природе. Недостатки возникают из-за конструктивных особенностей плазменного оборудования и его работы в вакуумной камере.

Во-первых, невозможно контролировать равномерность воздействия плазмы на нить, что, в свою очередь, ухудшает стабильность свойств сетки. Другими словами, во время плазменной обработки на одни участки нити воздействие плазмы больше, чем на другие. В результате, нельзя быть уверенным, как долго и в каком объеме плазменная обработка будет влиять на качество работы сетки, и, в этом случае, сетка является менее предсказуемой в применении.

Во-вторых, при плазменной обработке размеры сетки ограничены шириной до 2,5 м из-за конструктивных особенностей вакуумной камеры.

Ограничения способа плазменной обработки побудили к созданию технологии химической обработки. Сетка с химической обработкой поверхности дает более стабильный и предсказуемый результат печати в силу более стандартизированного и стабильного процесса: сетка погружается в специальную химическую среду и равномерно обрабатывается по всей поверхности. В течение химической обработки структура самого полимера ткани не изменяется. Химические элементы при такой обработке находятся на поверхности полимера, образуя плотную оболочку. При этом не происходит никакой химической реакции с полимером, т.к. все задействованные в процессе химические элементы удерживаются на поверхности полимера силами межмолекулярного взаимодействия (силами Ван дер Ваальса) и водородными связями. К тому же, практически нет ограничений по ширине. Можно обрабатывать сетки шириной до 4 м. Следует отметить, что химический способ обработки полиэфирной ткани — это запатентованное «ноу-хау» компании Sefar.

Решения для рынка УФ-печати по стеклу.

Сегодня на рынке достаточно широкий ассортимент трафаретных сеток для печати по стеклу. В зависимости от задач печати, можно подобрать оптимальный вариант. При выборе, учитывают не только параметры печати (линиатура, диаметр нити и т.д.), но и физические свойства сетки. Например, такие:

Способность к высокому растяжению с минимальной усадкой и сохранением размеров. Как правило, в пределах 12-24 часов после натяжки на рамы трафаретные сетки теряют в натяжении до 18-25%. Однако, есть сетки, у которых потери гораздо меньше и составляют 10-15% (Sefar® PET 1500). На практике это означает более точную приводку, лучший отскок, лучший краскоперенос, и, в итоге, более высокое качество печати.

Фото 1. Натяжение сетки на раму.

Отсутствие необходимости обезжиривания поверхности. Это свойство позволяет ускорить и упростить технологический процесс изготовления ТПФ. Например, благодаря химической обработке, поверхность Sefar® PET 1500 имеет дополнительные адгезионные свойства и обеспечивает оптимальную смачиваемость. Поэтому на ней прочно закрепляется копировальный слой без необходимости предварительного обезжиривания. Таким образом, можно экономить время и материалы при изготовлении трафаретных форм, не теряя в качестве. Благодаря улучшенной адгезии, такие печатные элементы, как растровые точки и тонкие линии, прочно удерживаются на поверхности, значительно повышая тиражестойкость ТПФ.

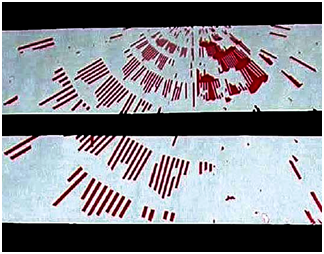

Фото 2. Результат скотч-теста на сетках Sefar® PET 1500. Отсутствие остатков копировального слоя на скотче подтверждает великолепные адгезионные характеристики сеток.

Фото 3. Результат скотч-теста на необработанных сетках.

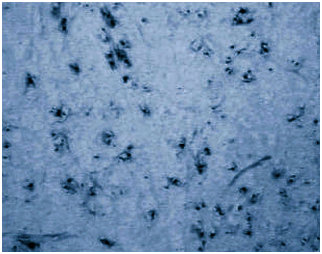

Протекание краски сквозь ячейки сетки. Способность сетки улучшить протекание краски влияет на равномерность красочного слоя, и, следовательно, на качество печати. Если сетки обеспечивают отличный краскоперенос, то в сочетании с хорошей текучестью краски можно добиваться высокого качества печати даже при больших (длительных) тиражах. На фото видны результаты тестирования сеток на качество краскопереноса.

Фото 4. Фрагмент оттиска. Краскоперенос с применением высокомодульной сетки без обработки.

Фото 5. Фрагмент оттиска. Краскоперенос с применением сетки Sefar® PET 1500.

Возможность многократного использования. Как правило, после печати ТПФ очищают от остатков краски и эмульсии, чтобы потом использовать вторично. Важно, чтобы на поверхности сетки не оставались «фантомные» изображения или «фантомы» (т.е. следы предыдущего изображения). Их удаление требует дополнительного воздействия агрессивных химических средств. Некоторые сетки (в т.ч. Sefar® PET 1500) позволяют уменьшить образование «фантомов», и тем самым, продлить свой срок службы.

Очевидно, что выбор сетки во многом определяет результаты печати. Радует тот факт, что современные сетки не только соответствуют, но иногда и превосходят ожидания печатников. Остается только выбрать лучшее.

Автор: Светлана Рыбас - менеджер маркетинговых коммуникаций.

Статья опубликована в журнале "Стеклянная тара" № 8/9-2009.